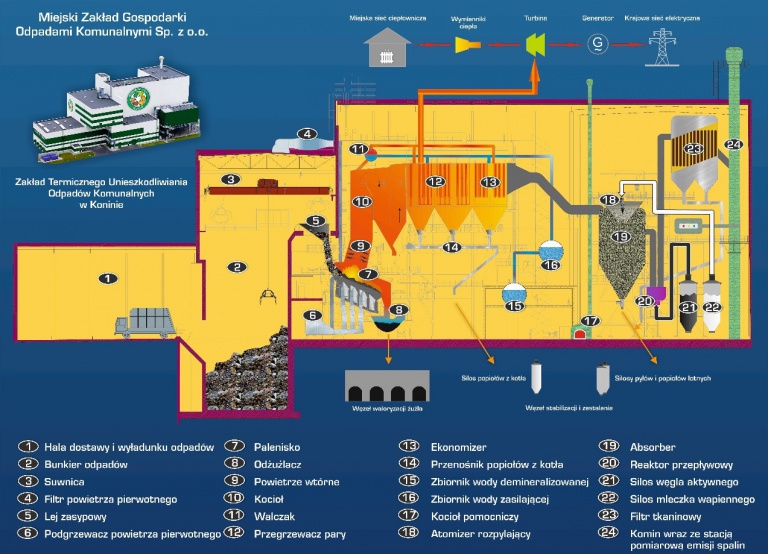

Schemat układu technologicznego, przedstawia rozmieszczenie poszczególnych urządzeń instalacji ZTUOK biorących udział w procesie termicznego przetwarzania odpadów komunalnych.

- Odpady dostarczane są do zakładu przez firmy dysponujące wyspecjalizowanymi samochodami; każdy rodzaj odpadu (20 03 01 i 19 12 12) jest dostarczany oddzielnie.

- Instalacja wyposażona jest w dwie wagi służące do ważenia pojazdów i wyznaczenia masy odpadów dostarczonych do procesu termicznego przekształcenia.

- Wjazd na wagi poprzedzony bramkami gdzie automatycznie wykonywany jest pomiar radioaktywności wwożonego ładunku. W przypadku uzyskania ostrzeżenia o radioaktywności, samochód oczekuje w wyznaczonym miejscu na przyjazd odpowiednich służb, które wdrażają ustalone procedury.

- Dowożone na teren instalacji odpady rozładowywane są w hali wyładunkowej. Dla zautomatyzowania systemu rozliczania ilości odpadów, przy wjeździe kierowca otrzymuje kartę z kodem oraz informację, na którym stanowisku hali powinien rozładować samochód do bunkra.

- Bunkier wyposażony jest w dwie suwnice z chwytakami łupinowymi. Operator suwnicy miesza odpady, aby uzyskać w miarę jednorodną masę o podobnej wartości kalorycznej.

- Załadunek wymieszanych odpadów z bunkra do leja zasypowego paleniska odbywa się za pomocą suwnicy.

- Z leja zasypowego, odpady pod własnym ciężarem opadają do rynny zasypowej paleniska, którą stanowi kanał o przekroju prostokątnym chłodzony wodą. Dodatkową funkcją leja zasypowego jest wytworzenie buforu i zamiana cyklicznego podawania odpadów wynikającego z pracy suwnicy na ciągłe podawanie paliwa na ruszt.

- Odpady poprzez szyb zasypowy trafiają na stół podawczy i są doprowadzane przez podajniki tłokowe do rusztu.

- Kocioł posiada ruszt posuwisto-zwrotny ukośnej konstrukcji umożliwiający intensyfikację procesu mieszania i spalania odpadów, co umożliwia minimalizację ilości frakcji palnej w żużlu i dotrzymanie wymogów emisyjnych, przy jednoczesnym zapewnieniu wysokiej sprawności kotła.

- suszenie: w początkowej strefie rusztu odpady w wyniku promieniowania lub konwekcji ogrzewane są do temperatury przekraczającej 100 °C, co powoduje odparowanie wilgoci;

- odgazowanie: w wyniku dalszego ogrzewania do temperatury przekraczającej 250 °C wydzielane są składniki lotne (wilgoć i gazy wytlewne);

- spalanie: w trzeciej części rusztu osiągane jest całkowite spalanie odpadów;

- zgazowanie: w procesie zgazowania produkty lotne są utleniane przez tlen cząsteczkowy. Przeważająca część odpadów utleniana jest w temperaturze 1 000 °C w górnej strefie komory paleniskowej;

- dopalanie: w celu zminimalizowania części niespalonych i stężenia tlenku węgla w spalinach wprowadzona została strefa dopalania. W strefie tej podaje się powietrze lub recyrkulowane i odpylone spaliny w celu uzyskania zupełnego spalenia. Czas przebywania spalin w tej strefie wynosi co najmniej 2 sekundy w temperaturze min. 850°C.

- Powietrze wymagane do spalania odpadów jest podawane do komory spalania przy pomocy dwóch wentylatorów jako powietrze pierwotne podawane pod ruszt i powietrze wtórne podawane do komory spalania, ma ono za zadania utrzymanie warunków gwarantujących całkowite i zupełne spalanie.

- Nad rusztem znajduje parownik, w którym w wyniku promieniowania cieplnego następuje przekazanie energii wodzie zasilającej.

- Dalej w ciągu konwekcyjnym znajduje się trzystopniowym przegrzewaczy pary, a za nim podgrzewacz wody (tzw. ekonomizer) stanowiącym ostatnią powierzchnie ogrzewalną kotła. Para przegrzana (o parametrach 4 MPa i 400 °C) powstająca w kotle kierowana jest do turbiny parowej upustowo-kondensacyjnej sprzęgniętej z generatorem prądu przemiennego.

- Para rozprężona w turbinie parowej zostaje skroplona w kondensatorze chłodzonym powietrzem. Para z upustów turbiny kierowana jest do wymienników ciepłowniczych zasilających miejską sieć ciepłowniczą. Energia elektryczna z generatora prądu przemiennego jest wyprowadzana do sieci elektroenergetycznej poprzez układ wyprowadzenia mocy oraz do sieci wewnętrznej ZTUOK (poprzez transformatory potrzeb własnych).

- Podczas normalnej pracy, turbozespół pracuje równolegle do sieci elektroenergetycznej. W przypadku utraty połączenia z siecią zewnętrzną, układ umożliwia samodzielną pracę ZTUOK (tzw. praca wyspowa).

Gazy ze spalania odpadów przechodzą kolejno: przez kocioł, instalację oczyszczania spalin, wentylator ciągu i komin odprowadzający spaliny do atmosfery. W celu dotrzymania standardów emisji wymaganych dla instalacji spalania odpadów instalacja posiada urządzenia umożliwiające ograniczenie zanieczyszczeń spalin i odpadów paleniskowych.

składa się z:

- instalacji redukcji NOx metodą selektywną niekatalityczną (tzw. SNCR) opartej na wtrysku roztworu wodnego amoniaku do komory paleniskowej kotła,

- absorbera natryskowego do schładzania i kondycjonowania gazów odlotowych przy jednoczesnym wytrącaniu kwaśnych skadników spalin (w szczególności HCL, HF i SOx) poprzez wtryskiwanie roztworu wapiennego;

- reaktora przepływowego z suchym wtryskiem sproszkowanego węgla aktywnego do efektywnego wytrącania lotnych metali ciężkich (w szczególności rtęci) oraz toksycznych składników organicznych (w szczególności furanów i dikosyn);

- filtra tkaninowego do wytrącania zawartych w spalinach cząsteczek zanieczyszczeń składających się w większości z pyłów lotnych, soli reakcyjnych oraz naładowanego węgla aktywnego;

- wentylatora spalin, ssącego spaliny przez poszczególne części węzła oczyszczania spalin oraz tłoczenia spalin oczyszczonych przez komin;

- tłumika hałasu;

- komina do odprowadzania oczyszczonych spalin wraz z układem monitoringu emisji.

Pozostałe po procesie spalania żużle przechodzą przez układ przetwarzania, sortowania i mechanicznej obróbki żużla, który pozwala na wysortowanie złomu metali żelaznych i nieżelaznych oraz na obróbkę i segregację żużla na pożądane frakcje handlowe.